对刀仪的使用过程

发布时间:2019-06-25 点击次数:2834

使用对刀仪前要进行检查工作,这一步必须进行,特别是初次使用本台机床的对刀仪检查对刀仪与工作台是否牢固固定,这将影响前后两次对刀的精度;

检查对刀仪的对刀表面,保证无杂物,如果有也会影响前后两次对刀的精度,为什么?因为对刀位上有杂物后前后两次对刀的基准面不在同一Z向位置,相当于在前面所介绍的对刀仪的原理上的定位块的上表面位置发生了变化,在△H不变的情况下,实际的工件表面对刀基准必然发生了变化,也就是说这次所定义的Z轴起刀点不准确,所以对刀仪的表面必须要平整无杂物。

检查对刀仪位置是否为X,Y,Z是否正确。这是一个许多学员经常犯错的地方,必须认真对待。

X和Y值检查方法是将手动主轴传递到刀具设置工具的刀具设置表面。尽可能注意刀具面的中心,然后确定刀具位置和当前坐标值是否相同或相似,如果超出刀具面。半径值,然后当前设置的刀具位置必须是不准确的,应立即修改为当前坐标值。

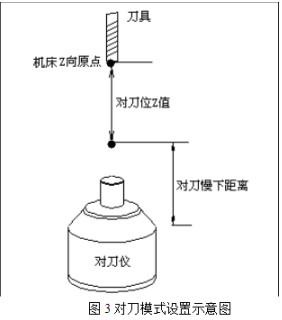

如图3所示:Z值是工具在工具过程中的距离。在此快速距离期间,必须确保刀尖不能接触刀具表面,因此该值必须考虑刀具的夹紧长度,可以参考夹紧刀具的延伸长度进行初始设定,但考虑到以下工具的夹紧,我们必须保留一定的高度。

要检查对刀仪的精度如何,方法是使用相同的工具来传递200自动工具设置,并观察前后两个工具尖端位置之间的差异。该差值不能大于0.02MM(对刀仪的保证精度就是0.02MM以内,在正常情况下对对刀仪的精度可达0.003MM升甚至更高)。如果它大于此值,我们必须检查对刀仪的维修或更换,或者操作员可以执行手动工具设置。

上一篇:

精雕机刀库龙利有几种选择?

下一篇:伺服电机刀库

设计定制生产厂家

设计定制生产厂家 189-3817-2139

189-3817-2139